2013年インド紀行

吉井タオル株式会社とグループ会社で使用している糸がどのようにして作られ運ばれているのか、過去にインドに行った紀行文がありますのでご紹介いたします。

part. 1 日本 ーーー> 綿花農場

1)日本からインドの首都デリーまでは直線距離で約6,000㎞。飛行時間は9時間半程度です。今回は成田からデリー国際空港(INDIRA GANDHI INTERNATIONAL AIRPORT)までの直行便で向かいました。

上写真の遠くに見えるのがヒマラヤ山脈です。標高8,848mのエベレストの高さは飛行機とほぼ同じ高さです。

2)弊社のタオル糸はシャンカー6という品種の綿花を使っていますが、このシャンカー6はインド中西部のグジャラート州が本場です。お米で言うところのコシヒカリの名産地である魚沼地方といった感じです。今回、グジャラート州へは首都のデリーから飛行機で約2時間かけてムンバイ(ボンベイ)に移動し、そこからさらに飛行機で1時間かけてラジコットへと移動しました。

3)シャンカー6はグジャラート(GUJARAT)州で主に栽培されている上質な中長綿で、弊社ではこの綿がタオルにベストマッチだと考えています。黄色の部分がグジャラート州です。シャンカー6という品種名の由来は「ハイブリッド」という意味の「サンカー」が語源です。ハイブリッドでつくった品種で配合6番という意味の「サンカー6」の発音がインドの神の「シャンカー」に似ているので「シャンカー6」と呼ばれるようになりました。シャンカー6は神の名を与えられた上質綿なのです。

part. 2 綿花農場

1)一面に地平線が見える広大な大地はさすがインドといった感じです。しかし、意外にも見渡す限りの綿花畑といったスケールではなく、日本の畑のように細かく区画が分けられており、綿花の畑もあれば、サトウキビの畑もあったり、すでに収穫が終わったのか、それとも畑を休ませているのか、何も栽培されていないところもあります。この地域の土地は肥沃で黒っぽい色をしています。水は少ない地域で、水脈も地下深いところにあるのでダイナマイトを爆発させて穴を掘って井戸を作っているとのことです。

2)これがシャンカー6の綿花畑です。グルッと360°地平線が見えるような畑のど真ん中ですが、普通に携帯電話が使えるのには驚きました。インドは、日本の面積378,000平方㎞、人口1.2億人と比べるとそれぞれ10倍近い3,287,000平方㎞の国土と、10億人を超える国民がいます。携帯電話を持っているのが限られた一部の人たちだけだという部分は日本と違いますが・・・。

3)これが綿花の花です。つぼみはピンク色なのですが、花はクリームがかった白っぽい色をしています。赤みをおびてしぼんでいくので、白い花と赤い花が一緒に咲いているように見えます。

4)綿花は下から順番に花が咲き、実ができます。10月末からの収穫開始時期に採れるコットンボールは綿花の木の下の部分です。その時、上の方はまだ花が咲き始めている状態です。1月末くらいまでの間に下から上へと徐々にコットンボールが割れていき、4回~5回に分けて収穫されます。2月以降もコットンボールはとれるのですが、良質な糸に向くものではないとのことです。

5)インドの綿の特徴はなんと言っても手作業の多さ。収穫ももちろん手摘みです。もちろん手間はかかりますが、手摘みでの収穫は機械での収穫と比べると繊維を傷めることがなく、その綿が持っている特長を残すことができます。また、機械での刈り取りでないので枯葉剤を使わないで良いのもインド綿のセールスポイントです。

6)収穫作業は10:00~12:00までが午前の部で午後の部は16:00以降というのが標準的なスケジュールです。インドは昼夜の気温差が大きく、早朝は夜露で濡れているため収穫できず、日中は暑さのために作業をするワーカーさんの体力が持たないためです。この日の気温は37℃でしたが、この時期は比較的過ごしやすい時期だとのことです。暑い時期には48℃~50℃以上になるとのことですからそれも納得です。

7)綿花の木は、品種にもよりますが、大体120㎝~150㎝くらいの高さです。

8)これが標準的なバスタオル一枚(300g前後)を作るのに必要な綿の量(1㎏前後)です。とったままの状態(種が付いている)のコットンボールは3~5gで、一株からとれるコットンボールの数は約60個。それを弊社のタオル専用糸に紡績すると3分の1の約60~100gの糸にしかなりません。すなわちバスタオルを作るのに最低3~5株が必要だということです。しかも弊社のタオル専用糸は最上級のAAAグレードの中から、さらに状態の良い綿を厳選して作られていますので、その何倍もの株数が必要だということになります。

9)この農場はG.P.CHUDASAMAさんがオーナーの農場で、この人たちはそこで収穫作業をしているワーカーの皆さんです。G.P.CHUDASAMAさんは80エーカー(1エーカー=4000㎡)を所有している農場経営者ですが、農場経営だけでなく警察官でもあるそうです。

10)真ん中にいるのがこの農場のオーナーのG.P.CHUDASAMAさんで、左はバルドマンの買付け担当者で綿花のプロでもあるI.J.DHURIAさん、右側はバルドマンの紡績工場の工場長であるARUN BASUさんです。この3人のチームワークのおかげで弊社の高品質タオルを皆様にお届けすることができるのです。

part. 3 市場

1)収穫された綿は市場に行くまで保管されます。通常では4~5日分をまとめて市場に持ち込むそうです。隣にある麻の袋には収穫されたばかりのピーナッツがどっさり詰まっていました。G.P.CHUDASAMAさんは、この大きなピーナッツを2袋もお土産にくれました。

2)収穫された綿は市場に持ち込まれます。輸送手段は車・トラクターだけでなく、牛やロバやラクダも使われているそうです。

3)降ろされた綿は積み上げられて買い手が付くのを待っています。

4)市場は多くの人でにぎわっています。この市場には綿だけでなくピーナッツなどのナッツ類も多くありました。

5)紡績会社の買付け担当者が厳しく品質をチェックしています。

6)繊維の方向をそろえて綿の品質をチェックしています。今年収穫のシャンカー6は白度も高く、例年以上に出来が良いとのことです。

7)インドでは、市場で綿花商を通してのみ綿の取引がされるシステムになっており、農場→市場→綿花商→紡績会社が買付け→紡績会社提携のジン工場(種取り作業)→紡績工場にて紡績というのが通常の流れです。中にはジン工場が買付けて、紡績会社へ売ることもあるようです。

8)昔ながらの重さを量るはかりです。

9)これがインドの伝統的な農民スタイルだとのことです。

part. 4 市場 ーーー> ジン工場

1)紡績会社によって買付けられた綿は、提携先のジン工場へ持ち込まれます。トラックに満載の状態で運ばれてきます。

2)到着した綿はさっそく降ろされて、ひとまず山のように積み上げられます。

part. 5 ジン工場

1)次々とやって来るトラックから降ろされた綿で、あっという間に真っ白な綿の山ができあがります。

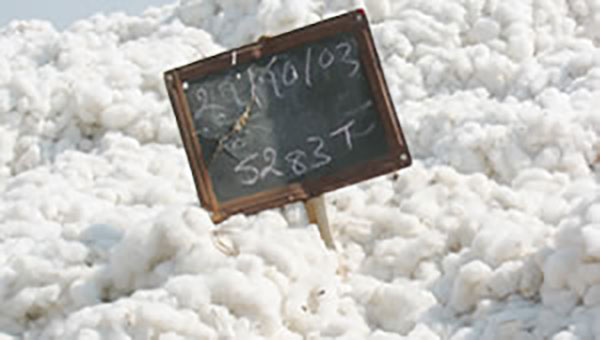

2)この黒板には持ち込んだトラックのナンバーが書かれており、どのトラックから持ち込まれた綿か把握できるようになっています。

3)種を取り除く機械に投入する前に全量を手作業でゴミ取りをします。この工程は弊社のタオル用オリジナル糸を紡績しているバルドマン(インドの上場企業)が自社基準で特別に行っている工程との事で、他の紡績会社では行われていない非常に手間のかかる工程です。

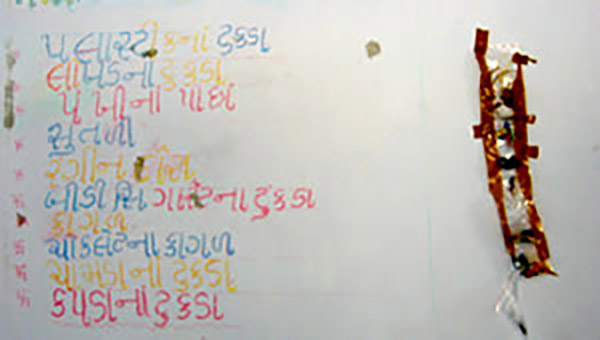

4)ゴミを取り除く機械もあるのですが、それらは色に反応して除去する方式で、透明や白に近い色の不純物は取り除くことができないとのことです。髪の毛やビニール片などが手際よく取り除かれていました。

5)ゴミ取りをする作業者全員に、作業手順や取り除かなければならない不純物の種類などが詳しく書かれたカードが配布されており、いつでも確認ができるよう携帯して作業しています。

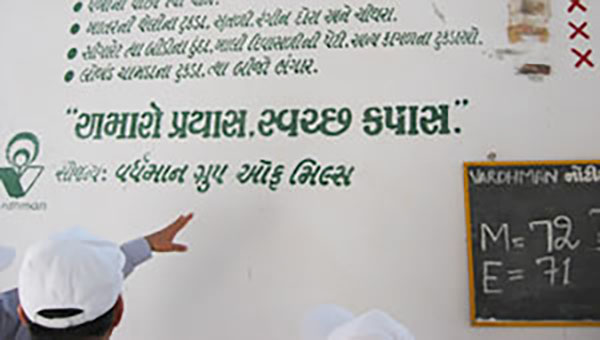

6)壁には混入している可能性のある不純物の具体例としてサンプルが貼りつけられており、作業する人たちに、視覚によっても理解させるようなシステム作りができています。

7)この工場のすばらしいところは、従業員の教育にも力を入れているところです。作業場とは別に教室があり、よりレベルの高い作業ができるように指導をしています。

8)教室の壁にも混入の可能性のある不純物の見本が貼り付けられており、ゴミの混入を徹底的に排除しようとする熱い姿勢が感じられました。

9)この作業を一日中するのは、かなりの重労働ですが、彼らは休むことなく黙々と仕事をこなします。

10)まるで雪国にいるのかと錯覚してしまうほどの真っ白な綿の山です。これを30~40㎏ずつ運ぶのは気の遠くなるような作業です。この時期は雨が降らないとのことで、こういった屋根のないところにどっさり積み上げておくことができるのです。インドは降るべき時にしっかり降って、降らないで良い時には降らないといった、綿花栽培に非常に適した天候であることも綿花栽培が栄えた理由だということです。

11)これが綿と種とを分離する機械です。機械にはローラー・ジンとソー・ジンの2種類があります。現在、世界的にも作業効率が良く、ごみの混入が少ないという理由でソー・ジンが主流になっていますが、弊社のタオル糸用の綿を扱っているジン工場では、綿繊維本来の良さを残すことができるローラー・ジンという機械を使っています。

12)かごに入れられて頭に乗せて運ばれた綿は階段を上がって機械の上に積み上げられます。そしてそれを女性の労働者が機械に投入していきます。

13)中には自動で投入できるタイプのローラー・ジンの機械もあります。

14)ローラー・ジンは文字通りローラーによって種を取る方式の機械です。2つのローラーの間を通過させることで綿と種を分離させるシステムになっています。

15)種が取り除かれた綿は空気の力を利用して、パイプを通して次の工程へと送られていきます。

16)種が取り除かれた綿は輸送に便利な状態に圧縮して梱包するために、スチームで加湿されて状態を整えます。

17)これが取り除かれた種です。

18)取り除かれた綿はこういった麻の袋で保管されます。この種を翌年の4~5月にまくことで、毎年、綿花の栽培が繰り返されます。

19)紡績会社に輸送するために強力に圧縮して梱包されます。

20)スチールのベルトで束ねたあと、上部と下部は手縫いで布を縫い付け、フタをします。

21)重さを量ってジン工程(種取り作業)が終了です。1俵は364ポンド(165㎏)の重さです。

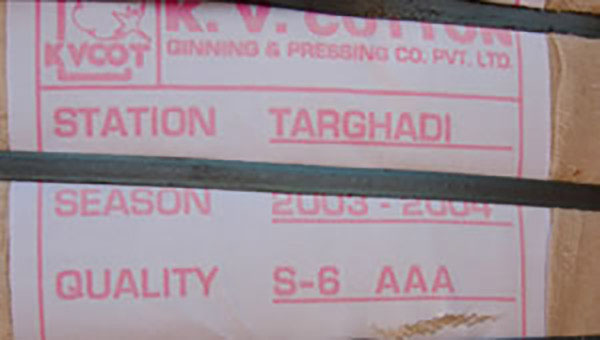

22)これが綿花の品質の証です。SEASONは2003-2004、QUALITYはS-6(シャンカー6) AAA「トリプルAグレード(最上級)」の綿だという証明です。

23) この圧縮された状態でトラックに載せられ、バルドマンの紡績工場があるHIMACHAL PRADESH州の「BADDI」まで移動します。

part. 6 ジン工場 ーーー> 紡績工場

1)黄色い部分がHIMACHAL PRADESH州です。綿花畑のあるGUJARAT州とはRAJASTHAN州・HARYANA州・PUNJAB州を間に挟んで直線距離で1,000㎞以上もあります。まさに綿花の大移動です。今回はデリーからSHATABDIという特急列車でCHANDIGARHまで向かいました。約3時間の列車の旅です。そしてその後、車でBADDIまで移動しました。

2)一方、ジン工程の終わった綿も長時間トラックに揺られた長旅の末、無事に紡績工場に着きました。

part.7 紡績工場

1)スチールのベルトを外すとこのように圧縮されていた綿がぶわっと広がります。

2)右側にある山が左の1俵をほぐした状態です。これは完全にほぐした状態ではなく、簡単にほぐしただけですので実際はもっと大きくなりますが、それでもかなりの力で圧縮されていたのがわかるかと思います。

3)感覚的には10分の1~15分の1くらいの体積に圧縮されていたのでは?と思います。

4)工場長のバス(ARUN BASU)さんが入荷した綿の状態をチェックしています。バス工場長の品質に対するこだわりには頭が下がります。

5)バス工場長は、弊社を訪れたことがあり、みんなと一緒に花見をしたこともある日本通で、得意な日本語は「ちょっと待ってください」です。

6)入荷した綿は、ほぐされてこのように積み上げられて、ここでまたゴミ取り作業が行われます。ゴミ取り作業は明るい午前中に行われているとのことです。

7)綿をたたいてほぐし、均一に混ぜる「混打綿(Beating)」という工程を経て、エアーで流されてパイプを通ってきた綿は、Carding工程(梳綿)に移されます。

8)梳綿(Carding)工程は綿の方向を一定にそろえて、ロープ状のスライバーにします。そのあと、弊社のタオル糸は、コーマ工程(Combing)という工程を特別に通します。コーマ工程では短繊維を落とし、長い繊維だけのスライバーにしています。このコーマ工程を通すことで、毛羽落ちの少ない、撚りを甘くしたソフトな糸を紡ぐことができます。

9)次は練条(Drawing)工程です。スライバーを6~8本を合わせて、引き伸ばして太さのムラを小さくするとともに、繊維を平行に引きそろえ、軽く撚りをかけてドラム缶状の筒に納めていきます。

10)この紡績工場では、この練条(Drawing)工程を2回通します。一般的な工場では1回通すだけとのことですが2回通すことでより均整度のとれた糸ができるようになります。

11)出来上がった練条スライバーを、粗紡(Roving)工程にかけます。練条スライバーを引き伸ばして細くし、わずかに撚りをかけていきます。写真は粗紡工程が終わったものです。この状態になるとようやく糸に近づいてきたという実感が沸いてきます。

12)そしていよいよ精紡(Spinning)工程です。指定の太さ・指定の撚り係数の糸に仕上げていきます。この一台の精紡機械で同じ仕様の糸を同時に紡績します。多くの量の糸が一度に紡績できる反面、オリジナルで糸を作るロットはかなり大きいことが良くわかります。

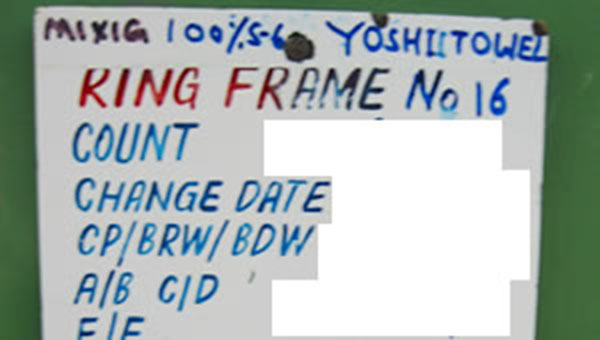

13)ちょうどこの精紡機械は、弊社のタオル用の糸を紡績していました。小さくて見えにくいですが、一番上のところに100%S-6 YOSHII TOWELと書いているのがわかるかと思います。S-6はシャンカー6の略で、その下の仕様部分の詳細は企業秘密ですのでお見せできません。

14)工場がクリーンに保たれているのは、工員さんの努力とこの黒いパイプのおかげです。これは掃除機のようなもので10箇所くらいの吸い込み口があります。この掃除機が左右に動くことで安定した品質の糸を紡出することができます。世の中には目の前が真っ白になるほど綿ボコリが舞っている紡績工場もあるとのことですが、この工場は本当にチリひとつ落ちていないほどクリーンでした。

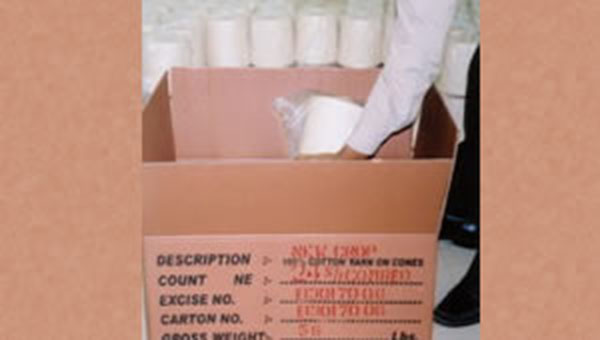

15)精紡された糸は最後に巻糸(Winding)工程に入ります。日本の荒巻機や部分整経機に合わせて円錐状(コーン)に巻き取っていきます。円筒状に巻き取るとコーンでなくチーズと呼ばれます。

16)巻き上がったコーンを1つずつチェックをしています。

17)ナイロン袋で1つずつ包装して梱包します。

18)出荷準備完了です。多くの人の手のおかげでようやく綿が糸になりました。

part. 8 紡績工場 ーーー> 日本

1)糸はコンテナに載せられて港まで運ばれます。

2)紡績工場から港まではまたまた大移動です。デリーからはインド最大の貿易港ムンバイまで鉄道で運ばれて船に積まれます。移動距離は直線距離で約1,300㎞もあります。そして船に積まれ約1ヶ月かけて日本に到着するのです。